Als ein führender Hersteller von Leichtbaumaterialien auf Aramidpapierbasis beschränkt sich SCHÜTZ nicht nur auf die Fertigung von Wabenkernen und Wabenplatten. In enger Abstimmung mit unseren Kunden bieten wir als Built-to-Print-Anbieter CORMASTER® Aramid Honeycomb Cores auch in vorkonfektionierten Varianten an. Mit spezialisierten Bearbeitungsverfahren und auf modernsten Anlagen entstehen komplette Honeycomb Core Sub-Strukturen, die von unseren Kunden nahtlos in ihr Projekt übernommen werden können.

Welche Verfahren stehen uns zur Verfügung, um CORMASTER® Honeycomb Cores in kundenindividuelle Form zu bringen?

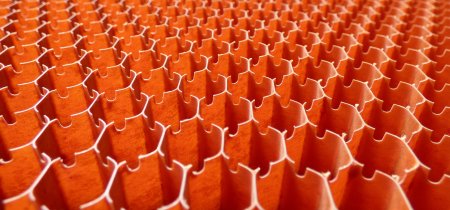

Für die kundenindividuelle Produktion von Fertigkomponenten und Sub-Strukturen greifen wir auf unsere komplette Produktpalette zu: Unser leistungsfähiges Leichtbaumaterial CORMASTER® ist in den Materialtypen C1, C2 und CN1 erhältlich und besteht aus verschiedenen NOMEX® und KEVLAR® Spezialpapieren von DuPont™ in Kombination mit speziellen Phenolharzen. Der Aramid Honeycomb Core wird optimal für den jeweiligen Einsatzzweck konfiguriert – mit hexagonalen oder überexpandierten Zellen in Weiten von 3,2 mm bis 9,6 mm und einem Raumgewicht von 20 kg/m³ bis 144 kg/m³. Auch die Kombination von mehreren Wabenarten in einem Bauteil ist problemlos möglich.

SCHÜTZ fertigt Wabenplatten und Wabenblöcke in den unterschiedlichsten kundenindividuellen Konfigurationen. Für fast alle Anwendungen können wir den optimalen Konstruktionswerkstoff bieten. Mitunter ist aber auch erst die Kombinationen verschiedener Wabentypen für den jeweiligen Anwendungsfall ideal geeignet. Hierzu bietet SCHÜTZ z. B. verklebte Wabenkerne an.

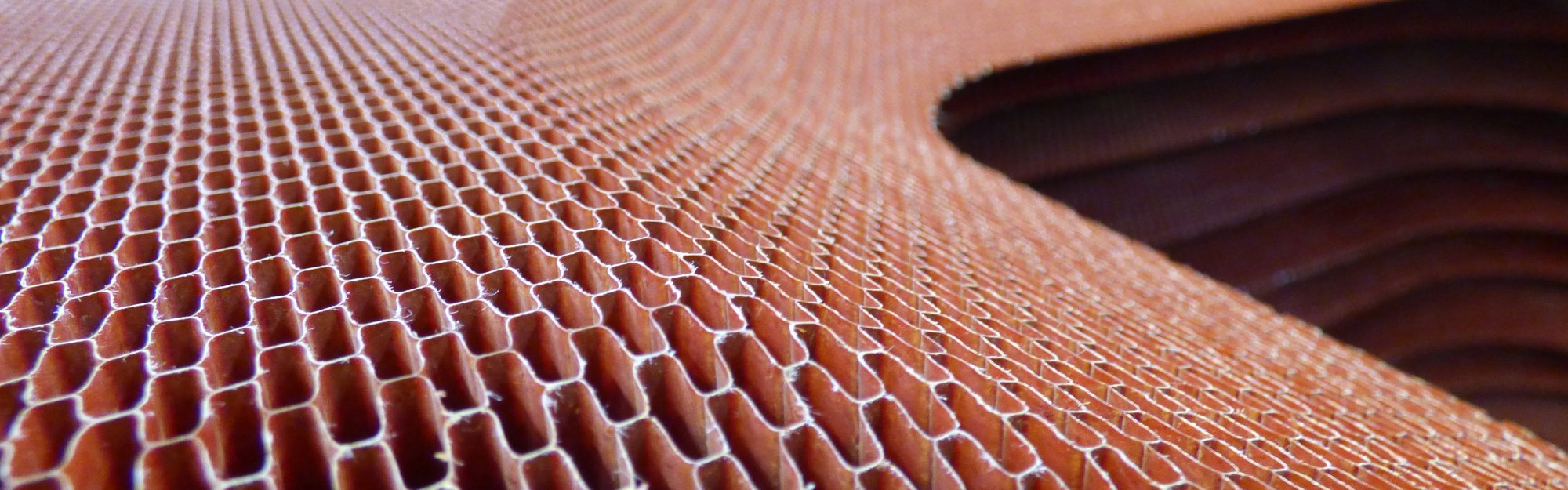

Insbesondere in mechanisch stark beanspruchten, dreidimensional gekrümmten Bauteilen ist es von entscheidender Bedeutung, dass die Waben während der Drapierung in die finale Geometrie nicht kollabieren und ihre herausragenden mechanischen Eigenschaften erhalten bleiben. Aus diesem Grund bietet SCHÜTZ thermisch umgeformte Waben an, die mithilfe eines besonders schonenden Prozesses thermisch umgeformt werden. Die Wabenstruktur bleibt dabei intakt und stabil. Diese umgeformten Waben können anschließend durch 3-dimensionales Fräsen noch auf die finale Geometrie gebracht werden, um die Passgenauigkeit weiter zu optimieren.

Thermisch umgeformte und gefräste Kernwerkstoffe werden z. B. eingesetzt in:

Geslottete Waben werden z. B. eingesetzt in:

Flache gefräste Kernwerkstoffe werden z. B. eingesetzt in:

Lesen Sie jetzt den neuen Newsflash 6/2025: SCHÜTZ Nordic übernimmt Mehrheitsanteile an ScanDrums